Расточка коленвала — важная процедура, которая продлевает срок службы двигателя и улучшает его характеристики. В статье рассмотрим, зачем нужна расточка коленчатого вала, как она влияет на эксплуатационные качества автомобиля, а также какие инструменты и технологии понадобятся для выполнения этой работы самостоятельно. Вы узнаете, как правильно провести расточку, чтобы избежать ошибок и достичь оптимального результата, что актуально для автолюбителей, стремящихся к самостоятельному ремонту и обслуживанию своих автомобилей.

Зачем нужна расточка коленчатого вала

Расточка — ключевой этап капитального ремонта двигателя. В процессе полной реставрации силового агрегата разбираются все узлы и проверяются детали. Сегменты с износом более 50% подлежат утилизации, так как их восстановление часто невозможно или слишком дорого. Коленчатый вал — одна из самых дорогих деталей двигателя, и его восстановление обычно дешевле покупки нового.

Расточка коленчатого вала проводится при выявлении отклонений в форме, размере или наличии отложений на поверхности шеек. Износ этого элемента конструкции неизбежен из-за значительных нагрузок. Вопрос о целесообразности расточки возникает даже при незначительных дефектах, так как это влияет на качество ремонта. Технические требования к рабочей поверхности коленвала высоки, поэтому процедуру следует выполнять с использованием специализированного инструмента и оборудования, а также необходимых знаний.

Эксперты в области автомобильного ремонта отмечают, что расточка коленвала является важной процедурой для восстановления работоспособности двигателя. Эта операция позволяет устранить износ, возникающий в результате длительной эксплуатации, и вернуть детали в рабочее состояние. Специалисты подчеркивают, что правильная расточка требует высокой квалификации и использования современного оборудования, чтобы избежать дальнейших проблем с балансировкой и производительностью мотора. Кроме того, важно учитывать, что расточка может изменить геометрию коленвала, что в свою очередь влияет на характеристики двигателя. Поэтому эксперты рекомендуют проводить эту процедуру только в проверенных сервисах, где работают опытные мастера. В конечном итоге, качественная расточка может значительно продлить срок службы двигателя и улучшить его работу.

Расточка коленвала своими руками

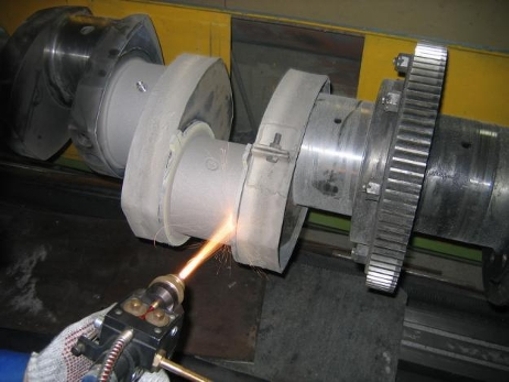

Расточка коленвала представляет собой сложную процедуру, выполнить которую в условиях даже хорошо оборудованного гаража практически невозможно. Так как она требует высокой точности, и может проводиться только на профессиональном токарном оборудовании. К тому же, чтобы получить качественный результат, нужен большой опыт и соответствующая квалификация. Самостоятельно можно выполнить следующие процедуры:

-

Демонтировать двигатель и все дополнительные навесные узлы, в число которых входит КПП, сцепление и маховик.

-

Вскрыть поддон силового агрегата, отвинтить крышку коренных и шатунных подшипников. Затем снять её с вкладышем и извлечь коленчатый вал.

-

Выполнить очистку коленвала. Для этой процедуры можно воспользоваться специальными смесями, их изобилия на рынке позволяет подобрать оптимальную жидкость в любой ценовой категории.

Для выполнения расточки требуется специальное оборудование. Обработка детали начинается с шатунных шеек или из самых изношенных коренных сегментов.

| Параметр | Значение/Описание | Примечание |

|---|---|---|

| Диаметр шеек коленвала (до расточки) | Зависит от модели двигателя | Указывается в технической документации на двигатель |

| Диаметр шеек коленвала (после расточки) | Зависит от степени износа и ремонтного размера | Должен соответствовать ремонтным размерам, указанным производителем |

| Размер ремонтного размера | +0,25 мм; +0,50 мм; +0,75 мм и т.д. | Выбор размера зависит от степени износа шеек |

| Допуск на расточку | ±0,01 мм | Обеспечивает точность обработки и соосность шеек |

| Материал вкладышей | Баббит, сталь | Выбор материала зависит от условий эксплуатации двигателя |

| Шероховатость поверхности после расточки | Ra 0,8-1,6 мкм | Обеспечивает необходимую смазываемость и долговечность |

| Метод расточки | Расточной станок с ЧПУ, ручной инструмент | Выбор метода зависит от доступного оборудования и квалификации персонала |

| Контроль геометрии после расточки | Измерение диаметров, биений, соосности | Обеспечивает качество ремонта |

Интересные факты

Вот несколько интересных фактов о расточке коленвала:

-

Точность и балансировка: Расточка коленвала требует высокой точности, так как даже небольшие отклонения могут привести к вибрациям и снижению эффективности работы двигателя. Для достижения идеального результата часто используются специальные станки с ЧПУ, которые обеспечивают максимальную точность обработки.

-

Материалы и технологии: Современные коленвалы изготавливаются из различных материалов, включая сталь, чугун и алюминиевые сплавы. Расточка коленвала может включать в себя не только механическую обработку, но и термическую обработку для повышения прочности и износостойкости.

-

Влияние на производительность: Расточка коленвала может значительно повлиять на характеристики двигателя. Увеличение диаметра подшипников и точная обработка могут улучшить смазку и снизить трение, что в свою очередь может повысить мощность и эффективность работы двигателя.

Плюсы от расточки коленвала

В процессе работы коленчатый вал испытывает значительные нагрузки, что может привести к дефектам. Снижение чистоты и появление неровностей на поверхности негативно сказываются на эффективности системы. Решить эти проблемы можно только с помощью расточки. Эта процедура имеет несколько преимуществ:

- Обеспечивается высокая чистота рабочих поверхностей. Специализированные растворы и инструменты удаляют все инородные отложения.

- Исправляются дефекты, такие как бочкообразность, возникающие из-за неравномерного распределения усилий. Это может привести к образованию зазоров в сопрягающихся частях.

- Устраняется овальность шеек, возникающая из-за одностороннего давления со стороны шатуна и конструктивных особенностей коленвала. Овальность может проявляться после длительной эксплуатации.

- Восстанавливается диаметр шеек. Уменьшение диаметра происходит неравномерно и зависит от условий работы цилиндров.

Как увеличить срок эксплуатации коленчатого вала

Не секрет, что расточка коленвала является дорогостоящей процедурой. Помимо самого рабочего процесса, нужно разбирать силовой агрегат, что также требует немало времени и финансовых затрат при условии обращения в сервис. Самый минимальный срок выполнения данной ремонтной работы выведет из строя автомобиль на несколько дней. В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

Чтобы проводить столько сложные и затратные операции как можно реже нужно соблюдать некоторые правила при эксплуатации машины, так как срок службы коленвала во многом зависит от водителя и его характера езды.

-

Не допускайте перегревов силового агрегата и не эксплуатируйте машину на повышенных нагрузках.

-

Своевременно заменяйте расходные материалы: фильтры и моторное масло. Используйте только качественные детали и материалы, рекомендованные производителем.

-

Любые ремонтные работы, связанные с силовым агрегатом, выполняйте максимально аккуратно с привлечением опытных специалистов, при условии отсутствия личных навыков и знаний.

-

Регулярно отслеживайте состояние коленчатого вала по давлению в системе смазки и качеству масла.

Ошибки при расточке коленвала и как их избежать

Расточка коленвала — это процесс, который требует высокой точности и внимательности. Ошибки, допущенные на этом этапе, могут привести к серьезным последствиям, включая снижение производительности двигателя и его преждевременный выход из строя. Рассмотрим основные ошибки, которые могут возникнуть при расточке коленвала, а также способы их предотвращения.

1. Неправильный выбор инструмента. Использование неподходящего инструмента для расточки может привести к неравномерному износу и повреждению коленвала. Важно выбирать инструменты, соответствующие материалу коленвала и требуемым параметрам обработки. Рекомендуется использовать специальные расточные головки и резцы, которые обеспечивают необходимую точность и качество обработки.

2. Игнорирование геометрии коленвала. Перед началом работ необходимо тщательно проверить геометрию коленвала. Неправильная установка или отсутствие учета износа может привести к тому, что коленвал будет обработан неравномерно. Для предотвращения этой ошибки рекомендуется использовать специальные измерительные инструменты, такие как микрометры и штангенциркули, для проверки размеров и формы коленвала перед и после обработки.

3. Неправильная настройка оборудования. Настройки станка должны быть выполнены с высокой точностью. Неправильная настройка может привести к вибрациям и колебаниям, что, в свою очередь, негативно скажется на качестве расточки. Перед началом работы следует провести калибровку оборудования и убедиться в его исправности.

4. Отсутствие контроля за температурой. Во время расточки коленвала происходит выделение тепла, что может привести к перегреву и деформации детали. Для предотвращения этого необходимо использовать охлаждающие жидкости и контролировать температуру обработки. Регулярные замеры температуры помогут избежать перегрева и сохранить геометрию коленвала.

5. Неправильный выбор режима резания. Режим резания, включая скорость и подачу, должен быть подобран в зависимости от материала коленвала и используемого инструмента. Слишком высокая скорость может привести к перегреву, а слишком низкая — к недостаточной обработке. Рекомендуется проводить тестовые операции для определения оптимальных режимов резания.

6. Игнорирование чистоты рабочего места. Загрязнения и стружка могут попасть в зону обработки, что приведет к повреждению как коленвала, так и инструмента. Важно поддерживать чистоту рабочего места и регулярно очищать оборудование от стружки и загрязнений.

7. Недостаточный контроль качества. После завершения расточки необходимо провести контроль качества выполненной работы. Это включает в себя проверку размеров, формы и состояния поверхности коленвала. Использование измерительных инструментов и методов контроля поможет выявить возможные дефекты на ранней стадии.

Избежание этих распространенных ошибок при расточке коленвала позволит значительно повысить качество обработки и продлить срок службы двигателя. Важно помнить, что тщательное соблюдение всех этапов процесса и использование качественного оборудования — залог успешной работы.

Вопрос-ответ

Когда необходимо проводить расточку коленвала?

Расточку коленвала необходимо проводить, когда наблюдаются признаки износа, такие как повышенный шум в двигателе, утечка масла или снижение компрессии. Также это может быть необходимо после капитального ремонта двигателя или при замене подшипников.

Каковы основные этапы процесса расточки коленвала?

Основные этапы включают демонтаж коленвала, его очистку, измерение износа и дефектов, выбор необходимого размера для расточки, сам процесс расточки с использованием специализированного оборудования и последующую полировку рабочих поверхностей.

Какие инструменты и оборудование нужны для расточки коленвала?

Для расточки коленвала требуются специальные расточные станки, измерительные инструменты (микрометры, штангенциркули), а также инструменты для полировки и очистки. Важно также иметь под рукой смазочные материалы для обеспечения качественной работы.

Советы

СОВЕТ №1

Перед началом расточки коленвала обязательно проведите тщательную диагностику его состояния. Проверьте на наличие трещин, износа и других повреждений. Это поможет избежать дополнительных затрат на ремонт в будущем.

СОВЕТ №2

Используйте только качественные инструменты и оборудование для расточки. Неправильный выбор инструмента может привести к повреждению коленвала и снижению его производительности. Обратите внимание на рекомендации производителей и опытных механиков.

СОВЕТ №3

После расточки коленвала обязательно проведите балансировку. Это поможет избежать вибраций и увеличит срок службы двигателя. Балансировка также способствует улучшению работы двигателя и повышению его эффективности.

СОВЕТ №4

Не забывайте о смазке. После расточки коленвала необходимо тщательно смазать все его элементы перед установкой. Это поможет избежать преждевременного износа и обеспечит надежную работу двигателя в будущем.